Przygotowanie podłoża

Pierwszym etapem przygotowania podłoża jest tzw. korytowanie, czyli usunięcie wierzchniej warstwy gruntu o grubości od 20 do 50 cm (grubość ta zależy od rodzaju gruntu i przewidywanego obciążenia nawierzchni). Następnie powstały wykop należy dokładnie oczyścić z korzeni roślin, wyrównać jego dno i zagęścić (ubić), po to by uniknąć w przyszłości osiadania gruntu. Drugi etap to właściwa niwelacja podłoża zgodnie z docelowymi spadkami nawierzchni oraz liniami nawadniającymi. Dokonuje się jej poprzez usuwanie nadmiaru gruntu lub uzupełnienie jego ubytków według parametrów wytyczonych urządzeniami geodezyjnymi. Wszystkie warstwy podbudowy muszą mieć tę samą grubość w każdym miejscu wykonywanej powierzchni. Etap ten jest niezwykle istotny i wpływa na kształt, właściwe odwodnienie oraz trwałości nawierzchni. Jego wykonanie powinno się zlecić doświadczonej ekipie wyposażonej w specjalistyczne maszyny (równiarka, zagęszczarka dynamiczna, płyta wibracyjna, niwelator, spychacz). Tylko na niewielkich powierzchniach niwelację wykonuje się ręcznie...

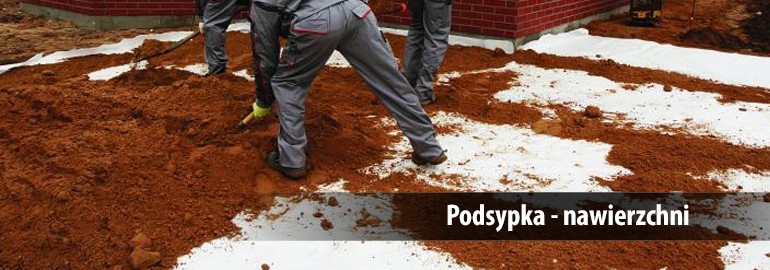

Podsypka nawierzchni

Po uformowaniu podbudowy wykonuje się podsypkę, czyli warstwę wyrównawczą. Jej zadaniem jest zapewnienie dobrego osadzenia poszczególnych kostek oraz zniwelowanie ewentualnych różnic (w granicach normy) w ich grubości. Podsypkę wykonuje się z piasku o frakcji do 2 mm, bądź też grysu albo żwirku o uziarnieniu 1-4 mm. Podsypkę należy wyrównać tak, by jej grubość wynosiła od 3 do 5 cm. Nie trzeba jej ubijać – jej zagęszczenie następuje dopiero po ułożeniu kostki.

Układanie kostki brukowej

Układanie kostki

Kostkę układa się od brzegu nawierzchni (obramowanej krawężnikami, obrzeżami, palisadami lub tzw. brzegówką) w kierunku środka, co pozwala zawsze pracować na już ułożonej nawierzchni, dzięki czemu nie niszczy się przygotowanej wcześniej podsypki. Szczególną uwagę należy zwrócić na dokładne ułożenie pierwszych rzędów, które mogą wymagać przycinania kostek. Istotne jest też kontrolowanie spadku układanej powierzchni oraz zachowanie spoin (szczelin) pomiędzy kostkami. Ułatwiają to specjalne wypustki dystansowe znajdujące się na bocznych ściankach kostek.

Ubijanie nawierzchni Po zakończeniu układania kostki spoiny wypełnia się suchym piaskiem. Następnie należy oczyścić całą powierzchnię i przystąpić do zagęszczania (ubijania). Wykorzystuje się do tego płytę wibracyjną zabezpieczoną specjalną płytą z tworzywa sztucznego, która zapobiega uszkodzeniu kostek. Procedurę ubijania przeprowadza się kilka razy, pamiętając o każdorazowym uzupełnianiu piasku w szczelinach oraz zamiataniu całej powierzchni. Właściwie ułożona nawierzchnia powinna tworzyć jednorodną płaszczyznę bez żadnych wybrzuszeń i szpar szerszych niż spoiny między kostkami.

Wykwity wapienne

Na kostce brukowej, krawężnikach oraz innych wyrobach z betonu mogą pojawić się przebarwienia w postaci ja¬snych plam i nalotów. Ich powstanie nie wynika ani z błędów produkcyjnych, ani też z niewłaściwej ilości czy jakości surowców.

Wykwity wapienne są efektem naturalnych procesów fizykochemicznych zachodzących w betonie podczas jego wiązania i twardnienia w zmiennych warunkach atmosferycznych. Bezpośredni wpływ na powstawanie wykwitów wywiera wodorotlenek wapnia tworzący się w procesie hydratacji cementu. Na skutek oddziaływania czynników atmosferycznych (deszcz, śnieg) wykwity po pewnym czasie ulegają zmyciu i znikają zupełnie. Nasze obserwacje wykazały, że okres ten wynosi od kilku miesięcy do kilku lat.

Różnice w kolorach

Cement i piasek to surowce naturalne mogą więc powodować różnice w jednolitości zabarwienia poszczególnych wyrobów.

Różnice w zabarwieniu mogą być spowodowane także drobnymi korektami wilgotności mieszanki w procesie produkcji bądź przez zmianę warunków twardnienia.

Tak więc kolorowe wyroby w niewielkim stopniu mogą zmieniać zabarwienie. Dlatego przy układaniu nawierzchni należy brać kostki z różnych (przynajmniej trzech) palet i mieszać je ze sobą.

Pojawienie się wykwitów oraz różnic w jednolitości zabarwienia wyrobów nie są wadą wyrobu i nie mogą być pod¬stawą do reklamacji.

Polskie Normy dotyczące wyrobów betonowych:

PN-EN 1338:2005 – „Betonowa kostka brukowa. Wymagania i metody badań”

PN-EN 1339:2005 – „Betonowe płyty brukowe. Wymagania i metody badań”

PN-EN 1340:2005 – „Krawężniki betonowe. Wymagania i metody badań”

oraz wymagane Aprobaty Techniczne Instytutu Badawczego Dróg i Mostów dopuszczają różnice w zabarwieniu a także występowanie wapiennych wykwitów jako naturalnego elementu dojrzewania betonu.

Informacje zawarte w katalogu nie stanowią oferty w rozumieniu Kodeksu Cywilnego. Przedstawione w katalogu kolory wzorników należy traktować jako przybliżone z uwagi na ograniczone możliwości techniki drukarskiej.

Układanie kostki brukowej

Układanie kostki

Kostkę układa się od brzegu nawierzchni (obramowanej krawężnikami, obrzeżami, palisadami lub tzw. brzegówką) w kierunku środka, co pozwala zawsze pracować na już ułożonej nawierzchni, dzięki czemu nie niszczy się przygotowanej wcześniej podsypki. Szczególną uwagę należy zwrócić na dokładne ułożenie pierwszych rzędów, które mogą wymagać przycinania kostek. Istotne jest też kontrolowanie spadku układanej powierzchni oraz zachowanie spoin (szczelin) pomiędzy kostkami. Ułatwiają to specjalne wypustki dystansowe znajdujące się na bocznych ściankach kostek.

Ubijanie nawierzchni Po zakończeniu układania kostki spoiny wypełnia się suchym piaskiem. Następnie należy oczyścić całą powierzchnię i przystąpić do zagęszczania (ubijania). Wykorzystuje się do tego płytę wibracyjną zabezpieczoną specjalną płytą z tworzywa sztucznego, która zapobiega uszkodzeniu kostek. Procedurę ubijania przeprowadza się kilka razy, pamiętając o każdorazowym uzupełnianiu piasku w szczelinach oraz zamiataniu całej powierzchni. Właściwie ułożona nawierzchnia powinna tworzyć jednorodną płaszczyznę bez żadnych wybrzuszeń i szpar szerszych niż spoiny między kostkami.

Wykwity wapienne

Na kostce brukowej, krawężnikach oraz innych wyrobach z betonu mogą pojawić się przebarwienia w postaci ja¬snych plam i nalotów. Ich powstanie nie wynika ani z błędów produkcyjnych, ani też z niewłaściwej ilości czy jakości surowców.

Wykwity wapienne są efektem naturalnych procesów fizykochemicznych zachodzących w betonie podczas jego wiązania i twardnienia w zmiennych warunkach atmosferycznych. Bezpośredni wpływ na powstawanie wykwitów wywiera wodorotlenek wapnia tworzący się w procesie hydratacji cementu. Na skutek oddziaływania czynników atmosferycznych (deszcz, śnieg) wykwity po pewnym czasie ulegają zmyciu i znikają zupełnie. Nasze obserwacje wykazały, że okres ten wynosi od kilku miesięcy do kilku lat.

Różnice w wymiarach

Wymiary poszczególnych wyrobów podane w katalogu są wielkością nominalną nowej formy do produkcji wyrobów.

Poddanie wyrobów dalszej obróbce w postaci postarzania/łupania zmienia wymiar finalny wyrobu i nie stanowi podstawy do reklamacji.

Więcej na temat tolerancji wymiarowych można uzyskać u Ogólnych Warunkach Sprzedaży, Warunkach Udzielania Gwarancji oraz obowiązujących Polskich Normach.

Liczy się efekt

Jeśli nie jesteśmy pewni efektu, jaki chcemy uzyskać, warto skorzystać z pomocy fachowców. Doświadczenie specjalistów w dziedzinie projektowania przestrzeni z pewnością pozwoli uzyskać doskonały efekt wizualny i sprawi, że otoczenie domu stanie się piękne i praktyczne.

Faktury, kolory i kształty

Wybrany przez nas materiał powinien być stylistycznie spójny z całością otoczenia posesji. Należy pamiętać, że inne rodzaje materiału sprawdzają się w przestrzeniach klasycznych, inne w tych stylizowanych na sielankowe dworki, jeszcze inne w otoczeniu domów nowocześnie minimalistycznych. Zasad estetycznych jest wiele, lecz w doborze ilości i rodzajów kostki powinniśmy niezmiennie kierować się tylko jedną zasadą - umiaru.

Wielkość kostki

Równie ważny jest odpowiedni dobór materiału pod względem jego rozmiarów. Wybierając wielkość kostki, należy wziąć pod uwagę to, jak duża przestrzeń będzie nią wykładana. Z estetycznego i praktycznego punktu widzenia, niewielka kostka o prostym wzorze sprawdzi się najlepiej na wąskich i krętych ścieżkach. Jej zastosowanie eliminuje konieczność docinania elementów.

Grubość kostki

Dobór odpowiedniego materiału powinien być zdeterminowany przeznaczeniem powierzchni. W zależności od tego, jakim obciążeniom wynikającym z natężenia ruchu będzie podlegała, należy wybrać materiał o różnej grubości: 4-6 cm w przypadku wąskich ogrodowych ścieżek, 6-8 cm w przypadku podjazdów i ciągów przeznaczonych do ruchu aut.